1. Råvarer av fiberduk

Nonwoven stoff består hovedsakelig av polyester, polypropylen eller viskosefibre. Disse fibrene er lette, sterke, kjemisk motstandsdyktige og har god bearbeidbarhet, noe som gjør dem til ideelle materialer for å lage ikke-vevde stoffer. Polyesterfibre brukes vanligvis i applikasjoner som krever holdbarhet og UV-bestandighet, mens polypropylenfibre er mer egnet for engangsprodukter og sanitærprodukter på grunn av deres lavere vekt og lavere produksjonskostnader. Viskosefibre brukes ofte i medisinske og personlige pleieprodukter på grunn av deres gode vannabsorpsjon og hudvennlighet.

2. Mekanisk formingsprosess

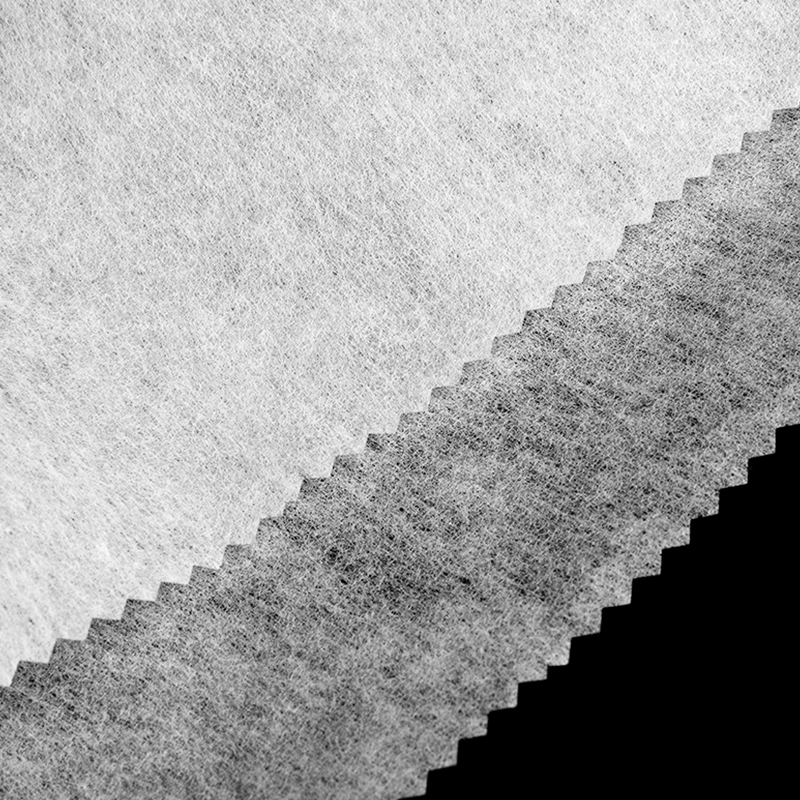

Mekanisk formingsprosess er en viktig metode ved produksjon av ikke-vevde stoffer. Den danner fiberbanen til en tredimensjonal struktur for å gi den gode fysiske egenskaper. Vanlige mekaniske formingsmetoder inkluderer nålestansing og hydroentanglement.

Nålestansing: Nålestansing av fiberduk lages ved å gjentatte ganger punktere fiberbanen gjennom en nåleplate med mothaker, slik at fibrene blir viklet inn i hverandre for å danne en solid struktur. Denne prosessen krever ikke bruk av kjemiske lim, så de ikke-vevde stoffene som produseres har høy miljøytelse. Nålestansede ikke-vevde stoffer brukes ofte i bilinteriør, tepper og filtermaterialer på grunn av deres høye styrke og holdbarhet.

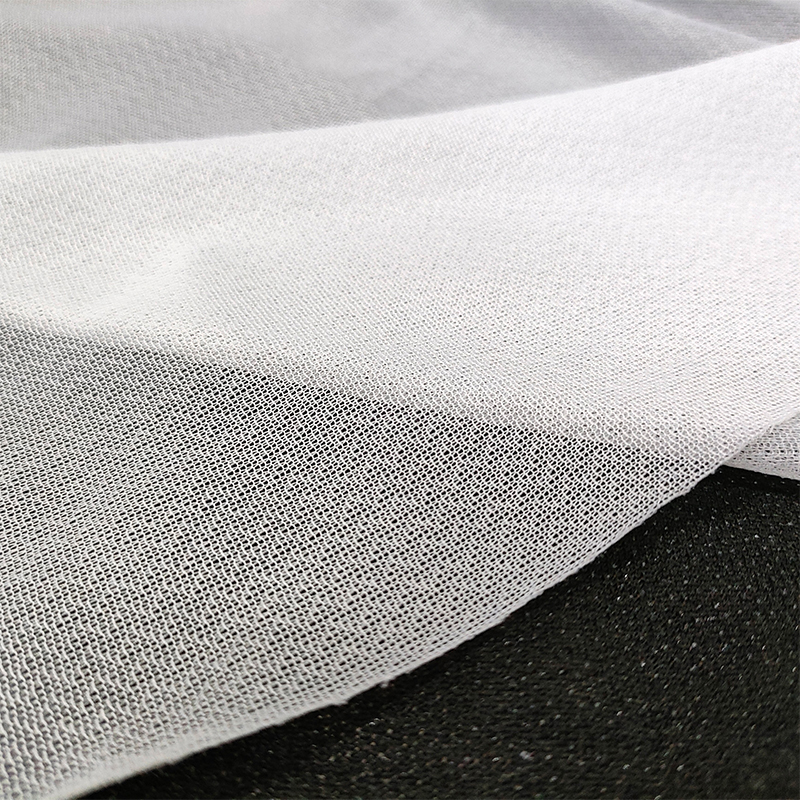

Hydroentanglement: Hydroentangled non-woven stoffer lages ved å spraye høytrykksvann på fiberbanen for å vikle og fikse fibrene. De ikke-vevde stoffene som produseres ved denne prosessen har en god følelse og høy fleksibilitet, og brukes ofte i medisinske og sanitære produkter som våtservietter og kirurgiske kjoler.

Fordelen med den mekaniske formingsprosessen er at det ikke er behov for å tilsette kjemiske lim, de fysiske egenskapene til det ferdige produktet er relativt stabile, og produksjonsprosessen er mer miljøvennlig. Imidlertid er prosessutstyret relativt komplekst og har høye krav til ensartetheten til fiberbanen.

3. Kjemisk formingsprosess

Den kjemiske formingsprosessen er å senke fiberbanen i en kjemisk limløsning eller spraye et kjemisk lim for å binde fibrene i fiberbanen sammen for å danne et stoff med en viss styrke. De kjemiske limene som vanligvis brukes i denne prosessen inkluderer emulsjonslim og løsemiddelbaserte lim.

Emulsjonslim: Dette limet er vanligvis basert på en polymeremulsjon og kan kjemisk reagere eller fysisk vikle seg inn med fibrene i fiberbanen for å danne en sterk struktur. Fordelene med emulsjonslim er at de er enkle å håndtere og ikke krever bruk av organiske løsemidler under produksjonsprosessen, som oppfyller miljøvernkravene.

Løsemiddelbaserte lim: Løsemiddelbaserte lim løser vanligvis opp polymerlim slik at de kan fordeles jevnt i fiberbanen. Når løsningsmidlet fordamper, stivner fiberbanen gradvis og dannes.

Fordelene med den kjemiske støpeprosessen er rask produksjonshastighet og typen og mengden lim kan justeres i henhold til ulike behov for å oppnå ulike ytelseskrav. Imidlertid bruker den kjemiske støpeprosessen ofte en viss mengde kjemikalier, så den er kanskje ikke egnet for bruksscenarier med høye krav til miljøvern.

4. Termisk bindingsprosess

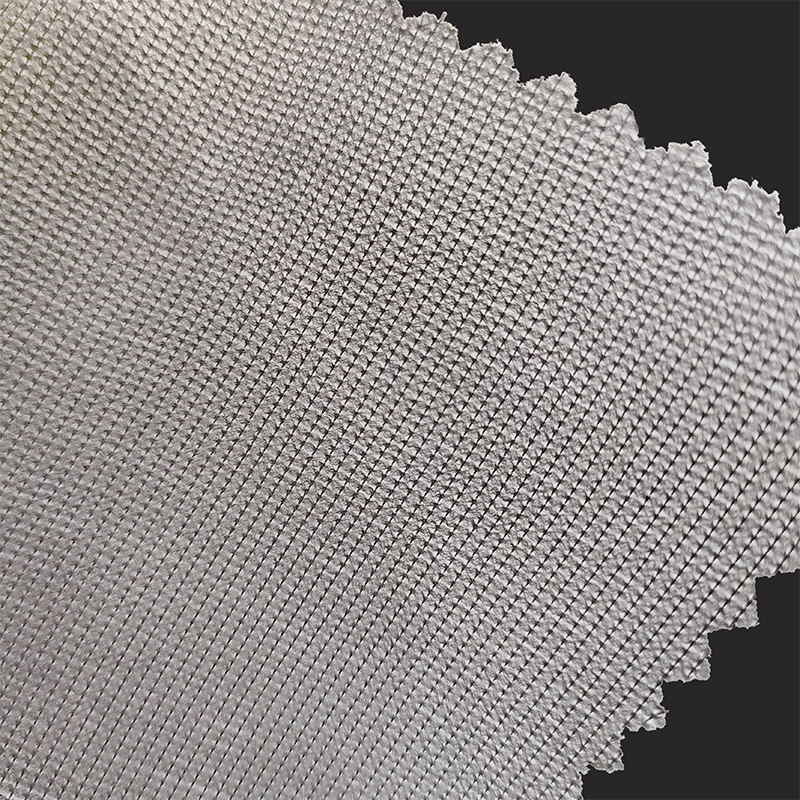

I tillegg til mekaniske og kjemiske støpeprosesser, er termisk binding også en vanlig metode for å produsere ikke-vevde stoffer. Den termiske bindingsprosessen varmer opp fiberbanen for å smelte og binde de termoplastiske fibrene sammen for å danne et underlagsstoff. Vanlige termiske bindeprosesser inkluderer varmvalsing og varmluft.

Varmvalsemetode: De oppvarmede valsene brukes til å legge press på fiberbanen for å smelte og binde fibrene sammen. Varmvalsede ikke-vevde stoffer brukes ofte i produksjon av engangs sanitærprodukter som bleier og sanitetsbind.

Varmluftmetode: Varmluftsfiberduker lages ved å blåse varmluft gjennom fiberbanen, slik at fiberoverflaten smelter og binder seg til hverandre. Dette ikke-vevde stoffet har en myk tekstur og er egnet for bruk som klesfôr, quiltefyll osv.