1. Valg og forbehandling av fiberråvarer

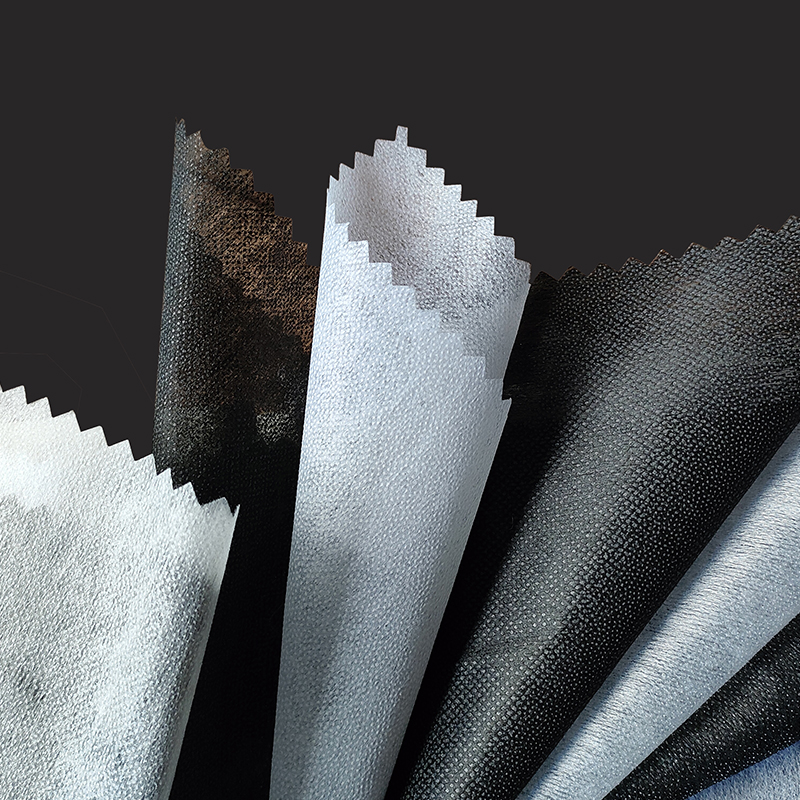

Det første trinnet i formingsprosessen av nonwoven stoff er å velge passende fiberråvarer. Vanlige fiberråmaterialer inkluderer polyester, polypropylen og vinylon. Disse fibrene vil gjennomgå en rekke forbehandlinger under produksjonsprosessen for bedre å tilpasse seg etterfølgende prosesstrinn.

Polyesterfiber har god styrke og varmebestandighet og brukes ofte i nonwoven-produkter som krever holdbarhet og høy styrke, som filtermaterialer og industriell bruk.

Polypropylenfiber brukes ofte i produksjon av sanitærprodukter og engangsforbruksvarer på grunn av dens lave tetthet, kjemiske korrosjonsbestandighet og sterke luftgjennomtrengelighet.

Vinylonfiber er egnet for medisinske og sanitære produkter på grunn av god fuktighetsabsorpsjon og mykhet, spesielt i områder med høye komfortkrav, som babybleier og bind.

Etter valg av fibre, må råfiberen kjemmes, renses og andre behandlinger for å sikre at fiberen ikke bærer urenheter og kan formes jevnt i etterfølgende prosesser.

2. Kardeprosess

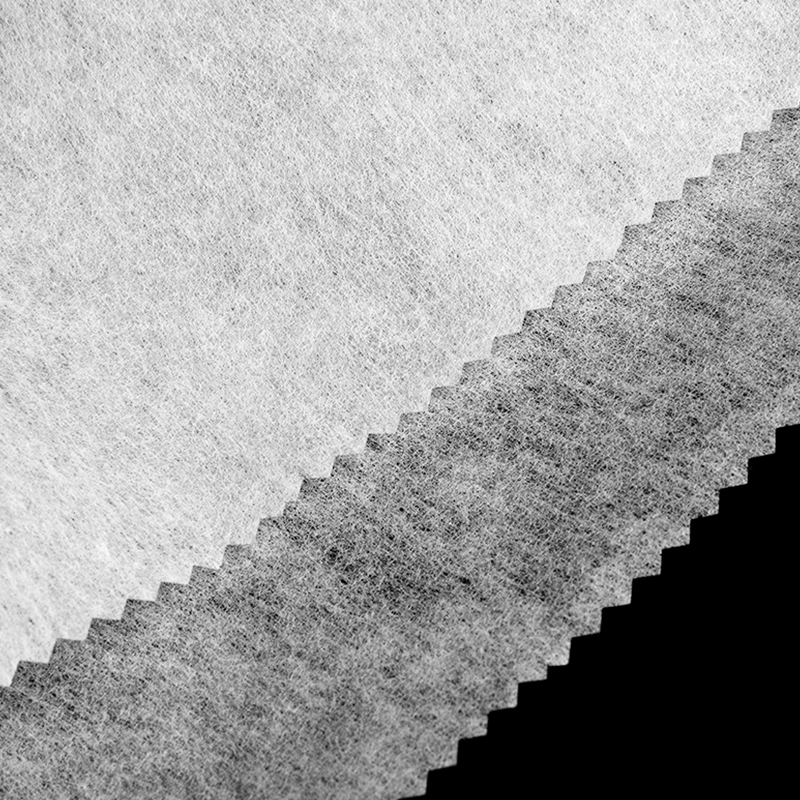

Kardeprosessen er det første viktige trinnet i produksjonen av ikke-vevde stoffer. I denne prosessen blir fibrene introdusert i kortmaskinen og spredt i en jevn nettstruktur gjennom en rekke mekaniske enheter. Karding kan ikke bare bryte opp fibrene, men også effektivt fjerne urenheter og sikre jevnheten til fibrene.

I denne prosessen blir fibre som polyester, polypropylen og vinylon kammet til et nett av kortmaskinen og fordelt i henhold til en bestemt tykkelse og tetthet. Det kardede fibernettet kan gå inn i neste trinn i spinneprosessen.

3. Forming av spinnenett

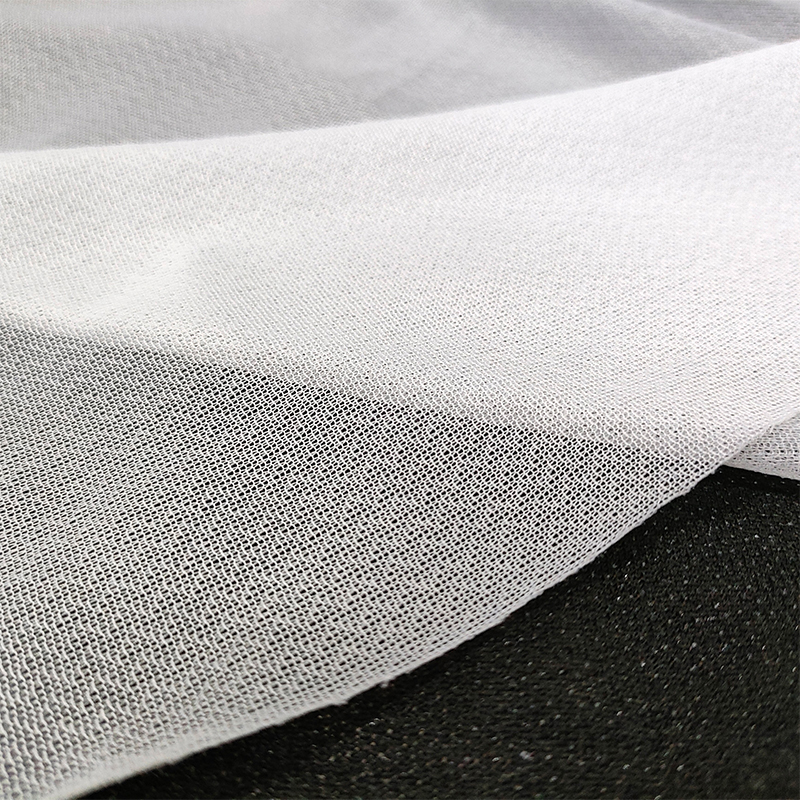

Forming av spinnenett er et nøkkeltrinn i videre bearbeiding av de kardede fibrene til ikke-vevde stoffer. Vanlige spinnenettformingsmetoder inkluderer tørrbaneforming, våtbaneforming og luftbaneforming.

Tørr baneforming: Fiberbanen legges inn i en bane gjennom et båndtransportbånd gjennom mekanisk handling, som er egnet for lettere og sterkere fiberduker. Tørr baneforming brukes vanligvis til kjemiske fibre som polypropylen og polyester, og kan gi en jevn nettstruktur, som er egnet for engangsprodukter og filtermaterialer, etc.

Våt baneforming: Fibrene dispergeres i en vandig løsning og avsettes deretter i en bane gjennom et filternett, som er egnet for ikke-vevde stoffer med mer komplekse strukturer og høye krav til vannabsorpsjon. Våtlagte baner brukes ofte til bearbeiding av vinylonfibre, spesielt for produkter som krever høy absorberingsevne og komfort, som bind og bleier.

Luftlagte baner: Bruk luftstrøm til å suspendere fibre i luften og danne dem gjennom sugeutstyr. Luftlagte baner brukes vanligvis til løsere strukturer, egnet for sanitærprodukter og isolasjonsmaterialer.

Disse vevformingsmetodene bruker forskjellige teknologier og prosesser for å oppnå jevn fordeling av fibre og dannelse av en maskestruktur, som legger grunnlaget for påfølgende formingsprosesser.

4. Konsolideringsprosess

Konsolidering er å binde den dannede fiberbanen ved mekanisk, kjemisk eller varmpressing for å danne et ikke-vevet stoff med viss styrke og stabilitet. I henhold til ulike applikasjonskrav kan konsolideringsmetoder deles inn i følgende typer:

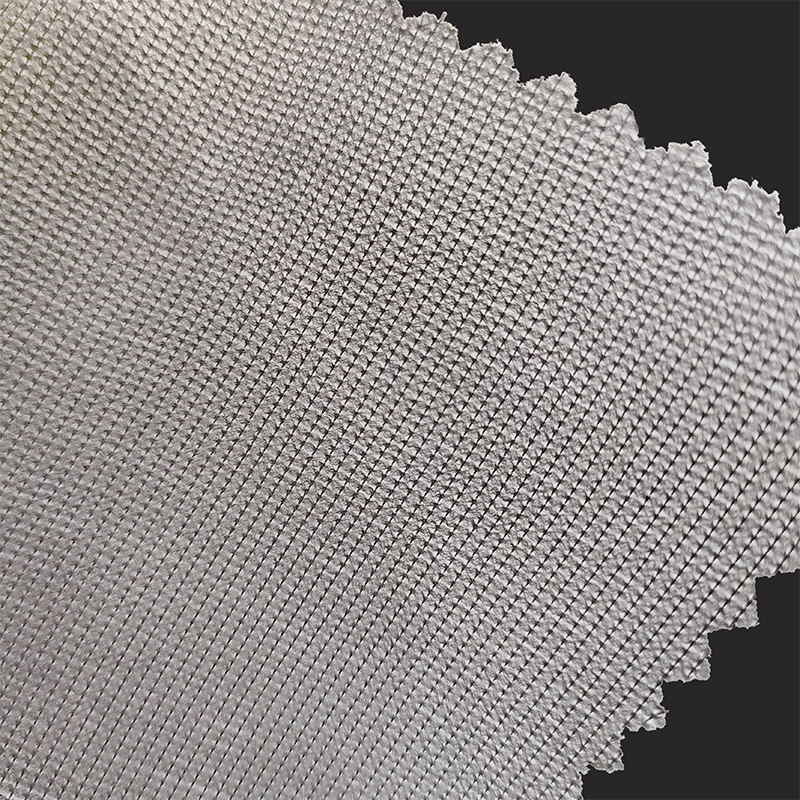

Varmpresset konsolidering: Varme brukes til å smelte og binde fibrene. Polypropylen- og polyesterfibre bruker ofte varmpresset konsolideringsteknologi, som effektivt kan forbedre styrken og stabiliteten til ikke-vevde stoffer. Varmpresset konsolidering er egnet for produksjon av hardere og mer holdbare fiberduker.

Kjemisk konsolidering: Fiberbanene er kjemisk bundet ved å belegge eller sprøyte lim. Kjemisk konsolidering er egnet for ikke-vevde produkter som krever spesifikke egenskaper (som antibakteriell og flammehemmende middel). For eksempel, i medisinske og sanitære produkter, kan kjemisk konsolidering effektivt forbedre funksjonaliteten til ikke-vevde stoffer.

Mekanisk konsolidering: Fibrene punkteres mekanisk gjennom en spesiell nålestanseanordning for å danne en sammenvevd struktur. Mekanisk konsolidering brukes ofte for å produsere slitesterke og rivebestandige ikke-vevde stoffer, egnet for tepper, filtermaterialer, etc.

5. Etterbehandlingsprosess

Det konsoliderte ikke-vevde stoffet må vanligvis gjennomgå en rekke etterbehandlingsprosesser for å forbedre ytelsen eller møte spesifikke markedsbehov. Vanlige etterbehandlingsprosesser inkluderer:

Antibakteriell behandling: Gjennom kjemiske tilsetningsstoffer eller sprøyting av antibakterielle midler gis ikke-vevde stoffer antibakterielle egenskaper, som er mye brukt innen medisin og helse.

Farging og trykking: I henhold til markedets etterspørsel utføres farging eller trykkbehandling for å øke skjønnheten og funksjonaliteten til ikke-vevde stoffer, som er egnet for hjemmedekorasjon og moteindustri.

Vanntett behandling: Gjennom belegg eller behandling gjøres ikke-vevde stoffer vanntette, som ofte brukes i produksjon av produkter som regntøy og jakker.